3D tiskárna Factory 2.0 NET je navržena pro tisk větších a velkých dílů prakticky ze všech dostupných filamentů. Díky řízenému vyhřívání tiskové komory, můžete v celém objemu tiskárny spolehlivě tisknout ABS, PC-ABS a další teplotně náchylné materiály. Celokovová robustní konstrukce zajišťuje spolehlivý provoz 24/7. Úložiště filamentů pojme pohodlně 2x 2,5Kg cívky. Pohybové ústrojí XYZ je ukotveno na trapézových tyčích (nejsou zde žádné řemenice) což umožňuje bez ztráty kvality a přesnosti mnohem vyšší tiskovou rychlost, než tomu je u běžných tiskáren. Pohodlné ovládání prostřednictvím 7" displeje nebo pomocí webového rozhraní zvyšuje komfort a produktivitu obsluhy. 3D tiskárna Factory 2.0 NET disponuje dalšími komponenty a procesy, které usnadňují a šetří čas operátora a čas k dosažení požadovaného výtisku.

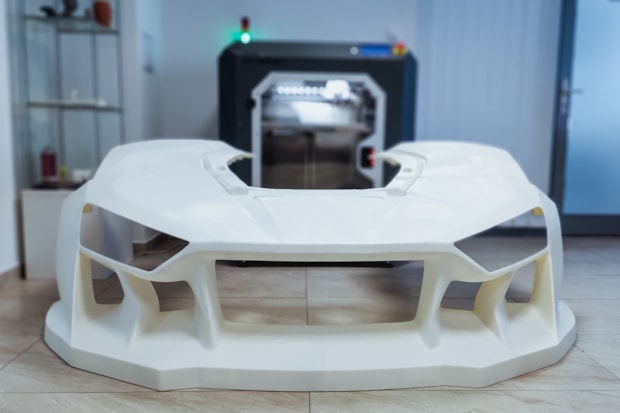

Velké výtisky

Většina tištěných prototypů a dílů vyžaduje tisk z odolných materiálů, které se navíc dají jednoduše finišovat standardními postupy. Nejčastějšími materiály jsou ABS, PC-ABS. Ty však při tisku trpí smršťováním, a proto musí tisková komora spolehlivě udržovat vysokou pracovní teplotu. Navíc musí být teplota v komoře stabilně udržovaná v celém prostoru. Factory 2.0 NET je vybavena teplotními čidly a příslušnými ventilátory, které zajišťují rovnoměrné rozprostření a udržování požadované teploty během celého tiskové procesu. Po zahájení tisku se automaticky uzamknou obě dvířka, aby nedošlo při jejich náhodném otevření ke ztrátě teploty. To by mohlo výtisk poškodit. Tiskárna je rovněž vybavena procedurami doplnění nebo výměny filamentu, aniž by bylo třeba komoru otevírat.

Dva elektrické okruhy

Velké výtisky si vyžádají delší čas tisku, někdy i několik dnů. Pokud dojde k výpadku napájení, bude tisk ztracen. Proto doporučujeme vybavit tiskárnu zdrojem UPS.

Protože drtivá většina výpadků je krátkodobých, několik sekund nebo 1-2 minuty, udrží se teplota v komoře během výpadku na použitelné úrovni. Výrobce zkonstruoval elektrické napájení tak, že jeden okruh slouží pro logiku a pohybové ústrojí a druhý pro vyhřívání komory, které v příkonu mnohem náročnější. Proto stačí použít standardní UPS a zálohovat pouze první okruh.

Automatická kalibrace tiskové desky

Vyrovnání velké plochy tiskové desky je důležitý první úkol. Studiem trendů vyvinula společnost Omni3D optimální a časově nenáročnou proceduru. Automatické vyrovnávání tiskové desky je zajištěné díky třem motorům osy Z a jejich nezávislými trapézovými tyčemi, na kterých je tisková podložka umístěna. Přednastavená procedura provede nezávisle a automaticky nezbytná měření pro nastavení přesné roviny. Tisková hlava se přesouvá na vybraná místa a měří vzdálenost k tiskové desce. Měří a testuje vzdálenost výšky tiskové desky se samotným hrotem trysky. Nepoužívá žádný externí senzor a díky tomu je vyrovnání přesnější a není třeba provádět další kalibrace výškového rozdílu mezi výškou senzoru a trysky po výměně hotend.

Poznámka: Ruční kalibrace je možná, ale je to časově náročný a zdlouhavý proces. Nicméně výrobce tuto možnost zachoval jako nástroj pro velmi specifické důvody.

Automatická kalibrace tiskové hlavy

"Omni3D Head Leveling Control" je založen na přímém měření vzdálenosti v ose Z mezi pravým a levým extruderem a umožňuje:

- Automatickou kalibraci vzdálenosti mezi hrotem trysky a tiskovou deskou

(důležité pro optimální průtok materiálu) - Automatickou kalibraci výšky trysek ve vzájemném vztahu(při střídání trysek musí mít ob shodnou výšku)

- MeshMaping - vytvoří mapu sítě pro potlačení nerovnosti tiskové desky

Automatický nivelační systém extruderu (trysek) měří vzdálenost v ose Z mezi pravým a levým extruderem. Díky tomu, že hrot trysky slouží jako snímací sonda, je výsledek naprosto přesný a není třeba žádných dodatečných procedur jako když je použita externí sonda. Zejména pokud vyměníte hotend (sestava trysky). Kalibrace tiskové hlavy je tak bezúdržbová.

Automatický systém řízení výšky extruderu při tisku navíc minimalizuje riziko poškození povrchu výtisku neaktivní tryskou. Zvedání neaktivní trysky během tisku snižuje pravděpodobnost, že se zachytí na tisku, a při navrhování a přípravě souboru není třeba brát v úvahu rizikové zóny. Vzhledem k tomu, že oba extrudery (trysky) jsou pohyblivé, výtisk se nikdy nesrazí s jednou z nich a proces tisku není nijak narušen.

Řízení toku filamentu – tiskové struny

"Omni3D Filament Flow Control", jak název napovídá, je systém, který umožňuje vyhodnocovat tok filamentu. Proč je to tak důležité a k čemu to je? Tento systém zajišťuje přesnost a rozměrovou opakovatelnou produkci. Díky speciálním snímačům systém počítá množství procházejcího filamentu a porovnává ho s množstvím definovaným v .gcode. Pokud jsou nesrovnalosti příliš velké, tiskárna o tom informuje obsluhu.

Další výhodou tohoto systému je skutečnost, že tiskárna, na rozdíl od běžných tiskáren, nejen ví, zda filament "tam je nebo není". V případě, že vyhodnotí absenci filamentu, vyžádá obsluhu o provedení výměny. Přesně ví, kolik materiálu se "vytlačilo", a díky těmto znalostem je vnitřní logika schopna naplánovat čas například na výměnu cívky filamentu za novou pro velkokapacitní tisk.

Stručně řečeno, průmyslová 3D tiskárna je systém propojených nádob, které spolupracují na úspěchu tisku požadovaného modelu, jako jeden tým. Jedním z takových systémů je Omni3D Filament Flow Control, který dohlíží na kvalitu, ale také na váš rozpočet, čas a zodpovědnost, protože je schopen detekovat nedostatek filamentu, jeho uvíznutí a všechny nežádoucí případy, které se mohou stát během tisku. Všechny tyto náhodné události, které se mohou stát, způsobí, že vaše výtisky skončí jako zmetky v koši a jen ztratíte čas a zvýšíte zbytečné náklady. Omni3D vyvíjí a implementuje systémy a procedury, které výrobním a prototypovacím podnikům zajistí kvalitu, spolehlivost a bezpečnost.

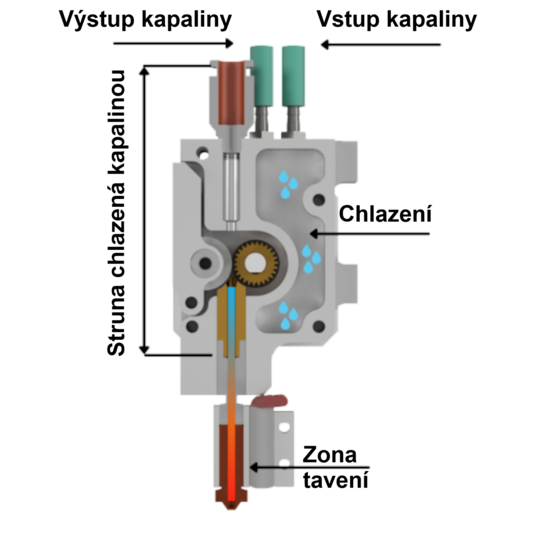

Chladící systém tiskové hlavy

Vyhřívání tiskové komory ve vysoké teplotě je velmi důležité pro tisk mnoha technických materiálů filamentů. Vysoká pracovní teplota má však své konsekvence. Vedení filamentu se nachází v horní části komory a je vystaveno této teplotě. Jeho případné nadlimitní zahřátí by mohlo vést k omezením v jeho podávání v extruderu. Systém ozubení by nedokázal vyvinout žádoucí tlak filamentu v trysce.

Společnost Omni vyvinula speciální chladící systém pomocí kapaliny, která ochlazuje filament a zajišťuje jeho pevnostní konzistenci do chvíle podávání extruderem. Říkáme tomu přímé chlazení.

Systém přímého chlazení extruderu účinně snižuje teplotu uvnitř "dráhy" filamentu o 40 - 60 ° C. To zabraňuje tomu, aby struna dosáhla bodu měknutí a zajistí její optimální "tuhost". Toto patentované přímé chlazení umožňuje zvýšení rychlosti tisku a stabilitu tiskového procesu po celou dobu.

Speciální konstrukce extruderu navíc zkracuje cestu mezi podávacími koly struny a tryskou, což zajišťuje přesné podávání struny do "zóny jejího tavení".

Použití této patentované technologie přímého chlazení extruderem umožňuje uživatelům tiskáren Omni3D tisknout vyšší úrovní přesnosti a přesnou kontrolu nad množstvím filamentu, který je během tisku vytlačován.

Cirkulace vyhřívané tiskové komory

Svět výrobců FDM 3D tiskáren je velmi pestrý a uvádí nekonečný seznam materiálů filamentů, které lze v jejich tiskárnách tisknout. Praxe a zkušenosti ukáží uživatelům, kde je holá pravda. Bez uzavřené a teplotně vyhřívané komory se spektrum filamentů zmenšuje, hodně zmenšuje. Samozřejmě záleží na velikosti tisknutých modelů a jejich cílové aplikaci = tj. očekávání parametrů v praktickém využití.

Pokud není 3D tiskárna vybavená řízeným vyhříváním tiskové komory, snižuje se spolehlivost vlastností finálního modelu. Zejména pokud má použitý materiál teplotně smršťující vlastnosti. Možná se deformuje nebo popraská již během tisku. Velmi pravděpodobně popraská ve vrstvách po několika týdnech či měsících. Příčina je prostá, nebyl dodržen technologický postup zpracování během tisku.

Pomineme-li materiál PLA, který má téměř nulovou smrštivost, je pro velké výtisky aktivně vyhřívaná a řízená komora nezbytná. Navíc je třeba zajistit rovnoměrné rozprostření požadované teploty v celé kapacitě komory. Díky použití 2kW vyhřívacího systému zajistí Factory 2.0 NET optimální tisk bez kompromisů. Finální výtisk bude mít správné rozměry, geometrii a další očekávané vlastnosti. Umístění vyhřívání ve spodní části zařízení je zásadní. Horký vzduch vycházející pravidelnými výřezy v krytu ohřívače je díky vysoce účinnému ventilátoru distribuován nahoru a nehromadí se pouze v pracovní plošině.

Vzniká tak jakýsi cyklón s řízenou teplotou v pracovním prostoru až do 70 °C. Toto řešení zabraňuje problému deformace tisku během tisku, protože horký vzduch není přímo vháněn na výtisk. Jsme tak schopni tisknout velkoobjemové modely z náročných materiálů, které se během tisku smršťují, jako je ABS nebo PC-ABS a další. Systém cirkulace vzduchu Omni3D je ideální pro situace, kdy se očekává, že výtisky vydrží několik desítek nebo dokonce několik set hodin nepřetržitého tisku. To je obzvláště důležité, když jsou požadovány přesné a produkční modely s očekávanými parametry

Webové ovládání a řízení

"Omni3D Web Control" je nástroj pro komplexní přístup k zařízení prostřednictvím webového prohlížeče. Operátor může tímto nástrojem zasílat tiskové úlohy, nastavovat parametry a také on-line sledovat celý tiskový proces ze svého počítače, notebooku, tabletu nebo mobilu.

"Omni3D Web Control" zajišťuje jednoduché ovládání a sledování tiskových úloh.

- Vzdálený přístup k nastavením 3D tiskárny

- Integruje kameru pro on-line sledování

- Plná vzdálená správa v místní síti

- Intuitivní rozhraní

- Aktualizace firmware

- Protokolování událostí s možností jejich stažení

3D tiskárna může být tak plně spravována v lokální síti.